Historia Toyotyzmu, cechy, zalety i wady

- 4153

- 379

- Matylda Duda

On Toyotyzm, system produkcyjny Toyota (TPS) lub lean produkcja (produkcja bez odpadów), IS Jeden trzy główne paradygmaty systemów produkcyjnych, które powstały w odpowiedzi na szczególne okoliczności, które na początku otaczały firmę Toyota.

W tym sensie wiele jego podstawowych koncepcji jest starożytnych i wyłącznych dla Toyoty. Inni mają swoje korzenie w bardziej tradycyjnych źródłach. Zostały one przyjęte jako najlepsze praktyki w wielu innych branżach, poza produkcją motoryzacyjną.

Fabryka Toyota w Ohirze w Japonii

Fabryka Toyota w Ohirze w Japonii System produkcyjny Toyota jest wykorzystywany głównie w dużych firmach skoncentrowanych w produkcji masowej. Jego charakterystyczne cechy to zarządzanie bez marnotrawstwa (Lean Management) i produkcja bez marnotrawstwa (Lean Production).

W 1990 r. Dobrze znane badanie przeprowadzone przez Massachusetts Institute of Technology ustanowiło czynniki sukcesu Toyoty. Były to przywództwo technologiczne, przywództwo kosztów i przywództwo czasu.

Podejście korporacyjne i podstawowa strategia firmy uważają fabrykę za kompletny system. To znaczy system roboczy, który pokrywa się z poszczególnymi stacji roboczych i warsztatów.

[TOC]

Historia Toyoyizmu

W 1902 r. Sakachi Toyoda wynalazł krosno, które zatrzymywały. Zapobiegło to tworzeniu wadliwego materiału.

Sakachi Toyoda

Sakachi Toyoda Później, w 1924 r. To było pochodzenie jednego z pojęć Toyotyzmu: Jidoka. Koncepcja jest związana z jakością w procesie produkcyjnym i oddzieleniem człowieka i maszyny do zarządzania multipro -procesem.

Następnie Sakachi stworzył firmę motoryzacyjną, która była odpowiedzialna za Kiichiro Toyodę, jego syna. W 1937 r. Kiichiro acuña wyrażenie w samą porę (W samą porę).

Kiichiro Toyoda

Kiichiro Toyoda Z braku wystarczającej ilości funduszy firma nie mogła marnować pieniędzy nad nadwyżką sprzętu lub materiałów w produkcji. Wszystko powinno być na czas, nie za wcześnie lub za późno. Stało się to drugą najważniejszą wskazówką Toyotyzmu.

Może Ci służyć: zarządzanie administracjamiPo II wojnie światowej zlecili inżyniera Taiichi Ohno w celu poprawy wydajności operacyjnej i zarządzanie koncepcjami w samym czasie i Jidoka. Został mianowany kierownikiem magazynu maszynowego zakładu motorowego i eksperymentował z wieloma koncepcjami w produkcji w latach 1945–1955.

Taiichi Ohno

Taiichi Ohno Jego praca i wysiłek są w dużej mierze, co spowodowało sformułowanie tego, co jest obecnie znane jako system produkcyjny Toyota.

Charakterystyka Toyotyzmu

Jedną z cech Toyotyzmu jest produkcja małych działek. Ilość pracy wykonanej na każdym etapie procesu jest podyktowana jedynie zapotrzebowaniem na materiały następnego bezpośredniego etapu. To zmniejsza koszty utrzymania zapasów i terminy dostawy.

Wystawa, która odtwarza rozwój pierwszego koła z silnikiem w Japonii w fabryce Toyoda. Muzeum Toyota. Nagoya, Japonia, 2019

Wystawa, która odtwarza rozwój pierwszego koła z silnikiem w Japonii w fabryce Toyoda. Muzeum Toyota. Nagoya, Japonia, 2019 Z drugiej strony pracownicy są szkoleni w zespołach. Każdy zespół ma odpowiedzialność i szkolenie za wykonywanie wielu specjalistycznych zadań.

Wykonują również czyszczenie i naprawę drobnego sprzętu. Każda drużyna ma lidera, który pracuje jako jeden z nich na linii.

Ponadto pracownicy muszą jak najszybciej odkryć i poprawić wady produktu. Jeśli wady nie można łatwo naprawić, każdy pracownik może zatrzymać całą linię, pociągając kabel.

Wreszcie dostawcy są traktowani jako partnerzy. Są one szkolone w celu skrócenia czasu przygotowania, zapasów, wad, błędów maszyny i innych.

Jakie są fazy Toyotyzmu?

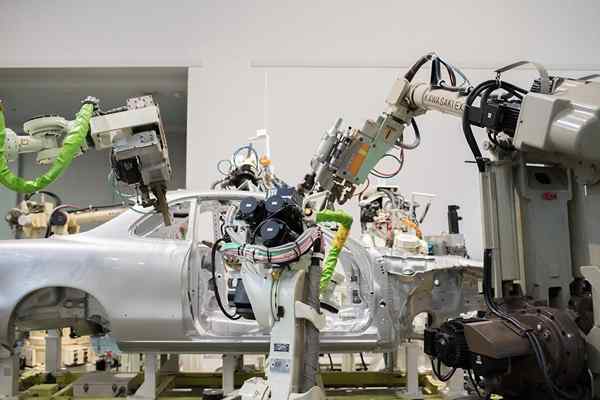

Automatyczna linia montażu samochodów w Muzeum Toyota w Nagoi w Japonii

Automatyczna linia montażu samochodów w Muzeum Toyota w Nagoi w Japonii System produkcyjny Toyota można podzielić na 3 fazy:

Projekt prostego systemu produkcyjnego

Przepływ systemu produkcji nie powinien mieć zakłóceń. Można to osiągnąć, gdy pojawia się szybki przepływ surowca do gotowego produktu.

Może ci służyć: zasady kontroli administracyjnejMan (operator) i maszyna (sprzęt) muszą być systematycznie zrównoważone zgodnie z wymaganiami klientów.

Identyfikacja przestrzeni w celu ulepszeń

Ostatecznym celem jest system, który ma jednolity przepływ materiału, jednocześnie maksymalizując działalność operatora.

Ciągłe doskonalenie

Istotnym aspektem Toyotyzmu jest elastyczność sprzętu i możliwość wyrównania go z elastycznością produktu. Pozwoli to szybko odpowiedzieć na wymagania klientów, a jednocześnie być producentem w samą porę.

Zalety

Linia montażowa w Toyota Industry and Technology Museum w Nagoi w Japonii

Linia montażowa w Toyota Industry and Technology Museum w Nagoi w Japonii Zmniejsza odpady

Jedną z zalet Toyotyzmu jest to, że stara się zminimalizować wszystkie formy odpadów. Obejmuje to od wad materiałów po ergonomię pracownika.

Poszukaj wydajności

Unikają również warunków środowiskowych, które zapobiegają wydajności zawodowej. Pracownicy aktywnie uczestniczą w procesach poprawy. To wzmacnia poczucie przynależności i zwiększa jego motywację.

Zmniejsza koszty

Z drugiej strony strategia W samą porę umożliwia lepsze korzystanie z zasobów firmy. Pomaga również w wyższych przepływach pieniężnych. Potrzeby przechowywania są zmniejszone, zmniejszając się wraz z tymi kosztami.

Przestrzeń zapisana w pamięci można użyć do dodawania nowych linii produktów. A personel ma więcej czasu na szybką reagowanie na zmiany popytu klientów.

Niedogodności

Konieczne jest ocena ulepszeń

Wydajność i monitorowanie odpadów może wpłynąć na czas wykorzystywany do produkcji. Należy zbadać wartość ulepszeń. Jeśli wydajność w sekcji udaje się być większa niż w wcześniejszym etapie, wyniki nie zostały ulepszone.

Może ci służyć: rotacja rachunków płatnych: formuły, obliczenia, przykładyDziała lepiej ze stabilnymi komponentami

Podobnie kolejną wadą jest to, że zasady W samą porę Działają lepiej ze stabilnymi komponentami systemowymi. Wszelkie ograniczenia, które nie są liczone w planowaniu potencjalnie zagraża całego systemu.

Przykłady firm korzystających z Toyotyzm

Klasycznym przykładem firm korzystających z tego systemu jest oczywiście firma Toyota. Filozofia Toyotyzmu pomogła to jednej z najważniejszych firm motoryzacyjnych na całym świecie. Ta koncepcja została powtórzona na całym świecie.

Jedną z firm, która wdrożyła strategie Toyotyzmu, jest John Deere. Ten producent maszyn rolniczych dokonał ważnej inwestycji, aby przekształcić swoją działalność w Iowa w USA w 2003 roku.

Praktyki te pozwoliły ci zidentyfikować działania bez wartości dodanej i wyeliminowanie ich jak najwięcej.

Bibliografia

- Haak, r. (2003). Teoria i zarządzanie zbiorowymi strategiami w międzynarodowym biznesie: Wpływ globalizacji na japońskie niemieckie współpracę biznesową w Azji. Nowy Jork: Palgrave Macmillan.

- Sztuka chudy. (s/f). Toyota Production System Podstawowy podręcznik. Pobrano 7 lutego 2018 r. Z ARTOFLEAN.com.

- 1000 przedsięwzięć. (s/f). 7 Zasady systemu produkcyjnego Toyota (TPS). Pobrano 7 lutego 2018 r. 1000Vers.com.

- Shpak, s. (s/f). Zalety i wady produkowania szczupli. Pobrano 7 lutego 2018 r. Z Smallbusiness.Chron.com.

- Basak, d.; Haider, t. I Shrivastava, do. K. (2013). Strategiczne kroki w celu osiągnięcia systemów produkcyjnych w zakresie nowoczesnego zarządzania operacjami. International Journal of Computer Science & Management Studies, Tom. 13, nie. 5, pp. 14-17.

- Globalna produkcja. (2014, 11 czerwca). Top 10: Lean Manufacturing Company na świecie. Pobrano 7 lutego 2018 r. Z ManufacturingGlobal.com.

- « Historia literatury kechua, cechy i przedstawiciele

- Historia literatury Majów, cechy, autorzy i prace »