Definicja cylindra, proces i typy

- 4187

- 1346

- Estera Wojtkowiak

On cylinder Jest to proces cięcia, aby zmniejszyć średnicę metalowego elementu, aby był gładszy, kompaktowy lub drobny eliminowanie nadmiaru materiału w kontrolowany sposób.

W procesach przemysłowych produkcja elementów metali ewoluowała w poszukiwaniu metod ulepszania aspektów takich jak forma i wykończenie; w celu osiągnięcia idealnych wymiarów i powierzchni produktów wymaganych z minimalnymi niepowodzeniami/błędami.

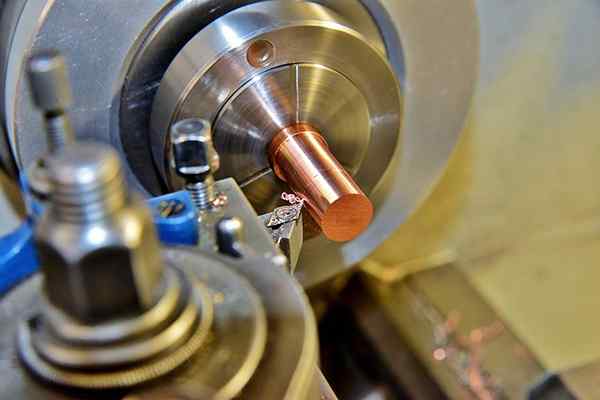

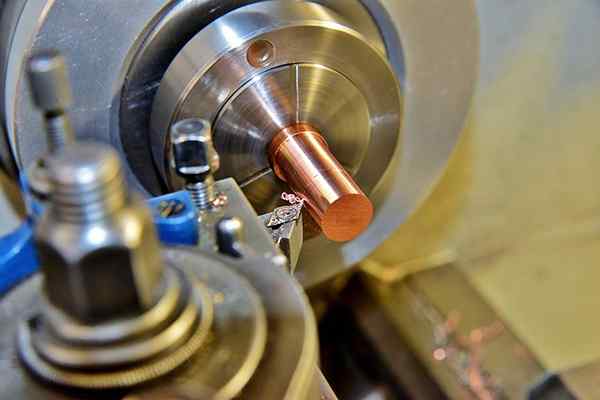

Rysunek 1. Singiel wokół. Źródło: Pixabay.com

Rysunek 1. Singiel wokół. Źródło: Pixabay.com To geometryczne wykończenie wywołało duży wpływ od samego początku, ponieważ dotyczy części metalowych i służy do poprawy wsparcia strukturalnego i aerodynamicznego aspektu pojazdów i jego formy architektonicznej.

Niektóre zastosowania cylindryczne są ukierunkowane na produkcję okrągłych pojemników (silosów) do przechowywania produktów lub w opracowywaniu części mechanicznych dla pojazdów i rur.

W tym artykule przedstawiono najważniejsze aspekty procesu cylindra, zaczynając od jego definicji do różnych typów, oprócz ogólnego opisu procesu.

[TOC]

Definicja

Na podstawie podejścia akademickiego cylinder jest definiowany jako proces przeprowadzony w celu zmniejszenia średnic baru pracowanego materiału.

W innej kolejności pomysłów proces cylindra to operacja, z którą kształtuje się cylinder rewolucyjny (zgodnie z miarami). Ponadto niektórzy autorzy odnoszą się do tego, kiedy jest on przeprowadzany w wewnętrznej części utworu, proces nazywa się wewnętrzem, mandatem lub perforowanym.

Również cylinder jest definiowany jako proces przeprowadzany za pomocą rolków, aby nadać wklęsłość płytom o pewnej grubości i której pojemność zależy od średnicy wałka.

Może ci służyć: technologia i nauka w obecnym stylu życiaPodsumowując, proces cylindra składa się z operacji mechanicznej, której celem jest nadanie płytom cylindrycznym kształcie i wklęsłości, dopóki nie utworzą okręgu podczas łączenia na końcach i/lub cięcia materiałów tworzących okrągłe postacie.

Proces

Praca maszyny do przemieszczenia składa się z mechanizmu zdolnego do generowania ruchów obrotowych między zawinięciem wałków lub elementów przemieszczenia w celu cięcia i zmniejszania materiału. Pozwala to na wytwarzanie cylindrycznych cylindrów lub wykończeń o różnych średnicach i kątach promieniowych.

Maszyny cylindrainy mają silnik, który działa za pomocą energii elektrycznej, która jest powszechnie przymocowana do mechanicznego systemu skrzyni biegów, który pozwala na zmniejszenie lub zwiększenie prędkości w zależności od rodzaju elementu do wytwarzania, formowania i/lub cięcia.

Proces cylindra jest zasadniczo opracowywany w tokarce i zależy od wykończenia, które zostanie przeprowadzone, między innymi od stałej lub zmiennej średnicy (profil, stożka, zaokrąglanie lub achaflanado). Proces zależy również od obszaru (zewnętrznego lub wnętrza).

Aby przeprowadzić te cylindryczne operacje w tokarce, narzędzie tnące i kawałek są umieszczane w taki sposób, że oba tworzą kąt 90º, jak widać na ryc. 1, podczas gdy samochód porusza się równolegle do elementu przez cały ruch.

W procesie cylindra płytek stosuje się zestaw rolników, który zgnieci niewielką część arkusza, powodując wzdłuż kontrolowanych deformacji, aż do zakrzywionego przekroju. Służy do generowania dużych średnic.

Początki procesu

Na początku różne rodzaje cylindra przeprowadzono ręcznie, ponieważ maszyna miała ograniczenia generowania produktów z wykończeniami wysokiej jakości, wymagając dużych inwestycji i utraty surowca.

Może ci służyć: technologiaAle od czasu ewolucji procesu automatyzacji mechanizmy te zostały rozszerzone na różne obszary produkcji przemysłowej, co umożliwia większą wydajność produkcji, optymalizując w ten sposób wykorzystanie surowca.

Poprzez automatyczne procesy cylindrów produkty spełniające standardy jakości i ich zastosowanie są również rozszerzone na opracowanie maszyn i elementów medycznych, nie tylko używając metalu jako bazy, ale także innych surowców.

Typy cylindrów

Typy cylindrów są bezpośrednio związane z używanym sprzętem i mechaniką procesu, tworząc cztery najbardziej rozpoznawane typy cylindrów: cylinder wokół, cylinder płyt, zakres arkuszy i cylinder profilu.

Singiel wokół

Polega na użyciu narzędzi tnących podlegających wsparciu, które porusza się podłużnie w celu rozpowszechniania kawałka materiału, który w dużym procencie jest metaliczny.

Aby wykonać ten typ cylindra, narzędzie i samochód poprzeczny muszą być umieszczone, tworząc kąt 90º (prostopadle), poruszając się równolegle wzdłuż elementu.

Zasadniczo procesy cylindrów są również ukierunkowane na tworzenie otworów wewnętrznych (nakazanych), przy użyciu narzędzia Lathe w celu osiągnięcia większej jakości i precyzji pod względem pożądanej wewnętrznej średnicy dla elementu.

Zakres płyt

Służy do nadania wklęsłości płytom o określonej grubości.

Kiedy żelazo przechodzi między rolkami, są one wyrównane w taki sposób, że generują promień krzywizny wymagany w specyfikacjach. W przypadku przekraczania pojemności maszyny cylinder jest przeprowadzany przez części.

Może ci służyć: historia ICT: od jej pochodzenia do teraźniejszościZakres płyt

Proces ten jest zwykle przeprowadzany automatycznie i ciągle, więc wymaga niewielkiej siły roboczej. Składa się z dwóch faz: gorącego walcowania i zimnego laminowania.

Początkowo bardzo długie i szerokie cylindryczne wskazówki gorące są używane, na których pociągi toczenia, maszyn i piekarników pogłosowych zostały ułożone.

Następnie przechodzi proces chłodzenia, w którym narzędzia są używane do poprawy końcowego wykończenia, w zależności od żądanych specyfikacji.

W różnych rodzajach cylindra rozważane jest również oszacowanie błędów, które zostały zminimalizowane w miarę doskonalenia.

Bibliografia

- Altintas i. (2012). Automatyzacja produkcji: mechanika cięcia metalu, wibracje maszynowe i desing CNC. Uniwersytet British Columbia. Drugie wydanie: P.4.

- Hernández, L. (2019). Wpływ prędkości zaliczki i smarowania w wykończeniu powierzchni w procesie cylindra. Obszar innowacji i rozwoju, s.L., P.10

- Pujadas, a. i wieża, F. (2005).Wykonanie procesów obróbki, uformowanych i montażowych. Paraninfo Editions, S.DO.2. Wydanie: pp.266-267

- Zamorano, s. (2013). „Linia produkcyjna przetwarzania stali”. Praca dyplomowa. Wydział Nauk Inżynierskich. Universidad Austral de Chile

- Balcaza przewodniczący przemysłowy-fado-jeden. Transformacja przez zgodność- transformacja pierwotna.

- Leyensetter, a. i Würtemberger, G. (1987). Technologia procesów metalurgicznych. Redakcja. Przedruk, kwiecień 2006. P.73.

- « Metoda Gauss-Seidel Objaśnienie, aplikacje, przykłady

- Charakterystyka stref wiejskich, działalność gospodarcza i przykłady »