Charakterystyka linii produkcyjnej, organizacja, równowaga, przykład

- 1500

- 189

- Filip Augustyn

A linia produkcyjna Jest to grupa operacji sekwencji zainstalowanych w fabryce, w której komponenty są montowane w celu stworzenia gotowego produktu, lub gdzie materiały są przekazywane do procesu transformacji w celu wyprodukowania produktu końcowego, który jest odpowiedni dla jego późniejszego zużycia.

Ogólnie rzecz biorąc, produkty rolnicze, takie jak żywność, surowce, takie jak minerały metalu lub rośliny tekstylne, takie jak bawełna i pościel, aby były użyteczne, wymagają sekwencji procesu.

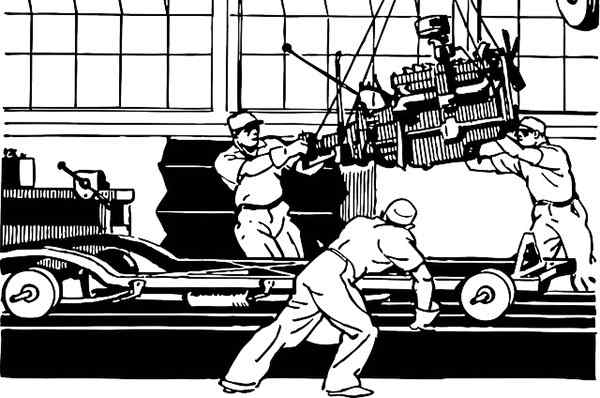

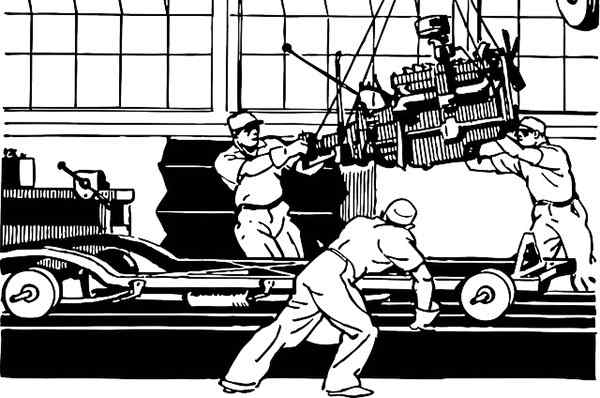

Źródło: Pixabay.com

Źródło: Pixabay.com Na przykład procesy metalowe obejmują kruszenie, odlewnię i rafinację. W przypadku roślin użyteczny materiał zanieczyszczeń lub skorup musi być oddzielony, a następnie dokonać leczenia na sprzedaż.

Linia produkcyjna to narzędzie produkcyjne spopularyzowane przez Henry'ego Forda w produkcji samochodów.

[TOC]

Podstawy

Zasada linii produkcyjnej polega na tym, że każdemu pracownikowi przypisuje się bardzo specyficzne zadanie, które po prostu się powtarza, a następnie proces przechodzi do następnego pracownika, który wykonuje swoje zadanie, dopóki zadania nie zostaną zakończone, a produkt zostanie wykonany.

Jest to sposób na szybkie i wydajne produkty produktów masowych. Nie wszyscy pracownicy muszą być człowiekiem. Robotyczni pracownicy mogą również utworzyć linię produkcyjną.

Podstawy linii produkcyjnych zostały z powodzeniem zastosowane do procesów biznesowych.

Wszystkie te nowe metody organizacji roboczej dzielą wspólny cel poprawy wydajności poprzez skrócenie czasu, jaki poszczególni pracownicy i ich maszyny poświęcają określonym zadaniom.

Zmniejszając czas potrzebny na wyprodukowanie przedmiotu, metody linii produkcyjnej umożliwiły produkcję więcej przy mniejszej liczbie.

Linie produkcyjne pozwalają na korzyści skali dzięki największej specjalizacji siły roboczej. Ponieważ pracownicy wykonują określoną pracę, potrzebują mniej szkolenia, aby móc wykonać określone zadanie

Charakterystyka

- Maszyny są ustawiane przestrzennie w celu tworzenia linii.

- Produkcja jest częściowa lub całkowicie zautomatyzowana.

- Podstawowy system kontroli integruje i łączy pracę online.

- Integracja autonomicznych maszyn do obsługi i transportu na krótkich odległościach.

- Stosowanie elementów ochrony bezpieczeństwa w całej linii.

- Zastosowanie stacji roboczych do pomiaru i kontroli, które weryfikują materiały, produkty półmorszowe i gotowe produkty.

- Wysiłki wszystkich są dostosowane do podstawowych kompetencji operacyjnych linii produkcyjnej w celu wsparcia strategii biznesowej.

- Organizacja zależy od linii produkcyjnej, nie tylko od ludzi, i ma zestaw dobrze zdefiniowanych i udokumentowanych praktyk i procesów, które należy wykonać.

Wydajność

Równoważenie wydajności z produktywnością przekłada się na zyski. Niska wydajność oznacza wyższe koszty z powodu marnotrawstwa w pracy i ogólnych wydatków.

Konieczne jest zrozumienie i zrównoważenie idealnego związku między kosztami pracy, ogólnymi wydatkami, materiałami i popytem na dowolną linię produkcyjną.

QA

Jeśli produkty nie są wytwarzane o stałej jakości, możliwe jest, że firma nie przeżyje. Doświadczenia klientów powinny być pozytywne we wszystkich produktach marki lub cała firma może cierpieć.

Skuteczność oparta na kosztach

Od alokacji siły roboczej i robotycznej, po jakość materiału i cenę za jednostkę, istnieje wiele rzeczy, które wpływają na rentowność w linii produkcyjnej.

Może ci służyć: typy rynku i ich cechy (z przykładami)Jeśli nie jest to opłacalne, produkt zawiedzie i zagrozi wynikom całej firmy.

Jak zorganizować linię produkcyjną?

Musisz szukać wyraźnej przestrzeni roboczej lub obszaru. Dokładna ilość przestrzeni, która będzie potrzebna, będzie zależeć od tego, co zostanie wyprodukowane.

Mieć wszystkie materiały

Wszystkie niezbędne elementy, które będą potrzebne do projektu, muszą zostać zebrane. Jeśli przykład jest traktowany jako katalog poczty.

Mają wszystkie materiały od samego początku, sprawi, że linia produkcyjna będzie działać bez problemów.

Wyznaczyć punkty początkowe i końcowe

Jeśli pracujesz w dużej sali konferencyjnej, można zainstalować stoły i krzesła, aby utworzyć linię prostą, a praca rozpoczyna się na jednym końcu stołu, a kończy się na drugim końcu.

Możesz także umieścić stoły wzdłuż obwodu pokoju i sprawić, by przepływ pracy rozpoczął się w pobliżu drzwi, poruszając się w kierunku igieł zegara wokół pokoju, aż znów dotrzesz do drzwi.

Utwórz stacje robocze

Projekt zostanie podzielony na małe stacje. Na każdej stacji roboczej odbędzie się niewielkie zadanie lub seria małych zadań.

Z przykładu wysyłania katalogów pocztą linia produkcyjna można rozbić w następujący sposób:

- Stacja koperty: Umieść katalogi w kopertach.

- Stacja uszczelniająca: uszczelniające koperty z etykietami klejącymi.

- Obszar etykietowania: Etykietowanie kopert z etykietami adresów.

- Stamker.

- Stacja kontroli jakości: Aby upewnić się, że każdy pakiet ma swoją kopertę, etykietę kleju, etykietę kierowniczą i uszczelnienie.

Rozłóż materiały

Następnie musisz dostarczyć wszystkie niezbędne materiały na każdej stacji roboczej.

Ten krok jest bardzo ważny. Konieczne jest posiadanie odpowiednich materiałów na prawej stacji, w przeciwnym razie linia produkcyjna nie zostanie poprawnie przeprowadzana.

W poprzednim przykładzie katalog i koperty zostaną umieszczone na stacji koperty, etykiet klejowych na stacji foki itp.

Balansować

Można go zdefiniować jako alokacja odpowiedniej liczby pracowników lub maszyn na każde działanie linii produkcyjnej, aby spełnić wymaganą szybkość produkcji z idealnym minimalnym czasem.

Linia produkcyjna musi być skutecznie zaprojektowana, dystrybuując taką samą ilość zadań wśród pracowników, maszyn i stacji roboczych. Gwarantuje to, że wszystkie zadania na linii produkcyjnej można spełnić w terminie i dostępności produkcji.

Projektowanie i działanie linii produkcyjnej jest bardziej sztuki niż nauka. Elastyczność siły roboczej jest kluczem do skutecznego zarządzania zasobami.

Równowaga linii

Strategia równowagi polega na tym, aby linia produkcyjna była wystarczająco elastyczna, aby wchłonąć zmiany zewnętrzne i wewnętrzne. Istnieją dwa typy:

Równowaga statyczna

Są to różnice w długoterminowej pojemności, przez okres kilku godzin lub dłużej.

Statyczna nierównowaga powoduje niewykorzystanie stacji roboczych, maszyn i ludzi.

Równowaga dynamiczna

Są różnicami w zakresie pojemności krótkoterminowej, przez okres minut lub kilka godzin maksymalnie.

Może ci służyć: książki z administracji biznesowejDynamiczna nierównowaga wynika z różnic w mieszaninie produktów i zmian w czasie pracy.

Bilans pracy

Strategia stabilizacji linii produkcyjnej oznacza, że występują zmiany przydziałów pracy.

Wykonalność siły roboczej jest ważną cechą w strategii tworzenia linii produkcyjnej z umiejętnościami i umiejętnościami pracowników:

- Ruch kompletnych zespołów roboczych z jednej linii do drugiej, gdy zmienia się mieszanka modeli.

- Technologia grupowa, w której pracownik może obsługiwać różne zadania w jednym miejscu pracy.

Równowaga sprzętu

Należy zapewnić, że wszystkie zespoły na stacji roboczej mają taką samą pracę. Wszyscy producenci starają się zmaksymalizować korzystanie z dostępnego sprzętu.

Jednak to wysokie zastosowanie jest często przynoszące efekt przeciwny do zamierzonego i może być niewłaściwym celem, ponieważ zwykle towarzyszy mu wysoki zapasy.

Martwe czasy

Kiedy proces produkcyjny zatrzymuje się przez nieplanowane zdarzenie, takie jak awaria silnika, czas martwy czas.

Chociaż czas martwy jest częściej kojarzony z zespołami ze sprzętu, faktycznie obejmuje każde nieplanowane zdarzenie, które sprawia, że proces produkcyjny się zatrzymuje.

Na przykład martwe czasy mogą być spowodowane problemami z materiałami, awarią operatorów lub niezmienną konserwacją. Element ujednolicający jest taki, że chociaż produkcja została zaplanowana, proces nie działa z powodu nieplanowanego zatrzymania.

Dla kontrastu planowany przystanek to każde zdarzenie, w którym proces nie jest dostępny do jego wykonania z powodu pewnych planowanych działań, takich jak zmiana pracy lub zaplanowana konserwacja.

Aby zmierzyć czas martwego, ważne jest, aby stworzyć jasno określony standard, a następnie zastosować ten standard składający się z czasu i całego sprzętu.

Efekty wydajności

Martwe czasy są głównym źródłem utraty czasu produkcji. Otrzymuj wysoki poziom uwagi, ponieważ awarie i awarie sprzętu są bardzo widoczne i frustrujące.

Jeśli linia produkcyjna zawiera kilka urządzeń, podobnie jak w linii opakowaniowej, bardzo ważne jest skupienie uwagi na ograniczeniach procesu. W szczególności skup się na martwym czasie.

Koncentrujące wysiłki na rzecz poprawy w zakresie ograniczeń zapewnia optymalne wykorzystanie zasobów i jest najbardziej bezpośrednią drogą do poprawy wydajności i rentowności.

Z perspektywy całkowitej skuteczności sprzętu, czas martwego jest rejestrowany jako utrata dostępności. Z perspektywy sześciu głównych strat czas „umarł jest rejestrowany jako nieplanowany przystanek.

Czas cyklu

Jest to całkowity czas, w którym zadania są wykonywane od początku do końca linii produkcyjnej. Mierzy czas potrzebny na przejście przez produkt przez wszystkie maszyny i procesy, aby stać się gotowym produktem.

Oznacza to, że jest to całkowity czas, jaki artykuł przechodzi w systemie produkcyjnym od momentu jego zwolnienia do momentu zakończenia zamówienia. Zmniejszenie tego czasu może obniżyć koszty, oprócz oferowania lepszej reakcji na klientów i większej elastyczności.

W zależności od procesu produktywnego mogą być martwe czasy wśród zadań. Czas cyklu to suma zadań o wartości dodanej i martwym czasie.

Może ci służyć: rexpress sprawozdań finansowych: Metody i przykładWraz z zasobami dostępnymi do wyprodukowania produktu, czas cyklu określi całkowitą pojemność procesu produkcyjnego. Jeśli istnieje prognoza popytu, można przewidzieć zastosowanie pojemności linii produkcyjnej.

Zadania ręczne

W intensywnych procesach roboczych ręcznych jest ogólnie używana do uzyskania czasu cyklu zadania, ze względu na różnicę w umiejętnościach i doświadczeniu różnych operatorów.

Standardowe średnie odchylenie czasu cyklu może być wykorzystane jako wskaźnik zmienności między operatorami. Jeśli jest zbyt duży, może być trudno przewidzieć czas dostawy i wąskie gardła.

Jednym ze sposobów wyeliminowania zmienności zadania lub cyklu procesu jest wprowadzenie automatyzacji w procesie. Automatyzacja zmniejsza zmienność, poprawia precyzję, a także jakość.

Przykład

Linia produkcyjna Forda

Henry Ford instaluje w 1913 roku pierwsza linia montażowa w ruchu, aby wyprodukować kompletny pojazd szereg. Ta innowacja skróciła całkowity czas produkowania samochodu, ponad dwanaście godzin do 2 i pół godziny.

W 1908 roku wprowadzono model Forda T. To było solidne, proste i stosunkowo tanie, ale dla Forda nie było wystarczająco ekonomiczne. Postanowiłem wyprodukować „pojazdy dla wielkiej masy ludzi”.

Aby obniżyć cenę samochodów, Ford pomyślał, że musi tylko znaleźć sposób na bardziej wydajne produkcję.

Przez lata Ford próbował zwiększyć wydajność swoich fabryk. Pracownicy, którzy zbudowali Model N Cars, przodek modelu T, zorganizowali kawałki z rzędu na podłodze, wkładając na łyżwy samochód w budowie i przeciągając go wzdłuż linii podczas pracy.

Model T Montaż

Proces racjonalności stał się coraz bardziej wyrafinowany. Aby zrobić tylko jeden samochód, Ford podzielił montaż modelu T w 84 dyskretnych krokach, a także wyszkolił każdego ze swoich pracowników.

Zatrudnił Fredericka Taylora, który był ekspertem w badaniach ruchowych, do wykonywania bardziej wydajnych zadań. Z drugiej strony założył zespoły, które mogłyby automatycznie uszczelnić części, znacznie szybciej niż najbardziej przyspieszony pracownik.

Podekscytowany metodami produkcji ciągłego przepływu stosowane przez piekarnie przemysłowe, młyny i browar Forda zainstalowały ruchome linie dla części i elementów procesu produkcyjnego.

Na przykład pracownicy budowali transmisje i silniki w przenośnych pasach napędzanych kółpelą i linami. W grudniu 1913 roku ogłosił linię montażu mobilnego podwozia.

W 1914 roku dodał zmechanizowany pas, który rozwinął się z prędkością dwóch metrów na minutę. W zakresie, w jakim rytm przyspieszył, Ford produkował coraz więcej samochodów. W ten sposób model T 10 milionów opuścił linię produkcyjną w czerwcu 1924 r.

Bibliografia

- The Order Expert (2019). Jak skonfigurować z prostą linią produkcyjną. Zaczerpnięte z: Theorderexpert.com.

- Historia (2009). Linia montażowa Forda zaczyna się toczyć. Zaczerpnięte z: Historia.com.

- Słownik biznesowy (2019). Linia produkcyjna. Zaczerpnięte z: Słownik biznesowy.com.

- Wikipedia, The Free Encyclopedia (2019). LINIA PRODUKCYJNA. Zaczerpnięte z: w.Wikipedia.org.

- Ceopedia (2019). LINIA PRODUKCYJNA. Zaczerpnięte z: cepedia.org.

- Rajkumar p. Patil (2019). Pieczenie linii produkcyjnej. Dowiedz się o GMP. Zaczerpnięte z: LearnABoutgmp.com.

- Lean Manufacture (2019). Czas cyklu. Zaczerpnięte z: LeanManuffredter.internet.

- Vorne (2019). Zmniejsza przestoje w produkcji. Zaczerpnięte z: Vorne.com.

- « Inwestycje tymczasowe, jakie są, dochód, typy, przykłady

- Meksykańskie pochodzenie młodzieży Atenaeum, cechy, gatunki »